橋梁ケーブル調査研究小委員会は、橋梁ケーブルに関する課題解決のための調査研究活動を中立的、第三者的立場で行っている委員会です。

技術情報TECH.&INFORMATION

橋梁ケーブルの基礎知識

「橋梁ケーブルとは」

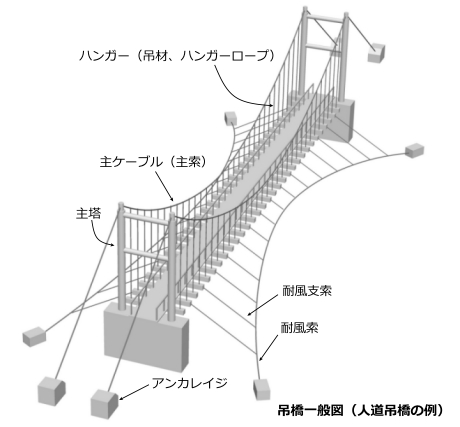

橋梁ケーブルとは、橋梁形式によって図に示すように部位が異なりますが、圧縮力を分担しない引張材として使用される部位を指します。

吊橋用ケーブル

主塔を経由して両アンカーブロック間を繋ぐ部材の主ケーブルや主ケーブルと桁を繋ぐハンガー(吊材、ハンガーロープ、欧米ではサスペンダーロープと呼ぶこともあります)、また、中小吊橋や人道橋では揺れを防止するための耐風索、耐風支索などを指します。なお、古い橋ではハンガーにロープではなく鋼棒を複数本繋いで使用している例もあります。

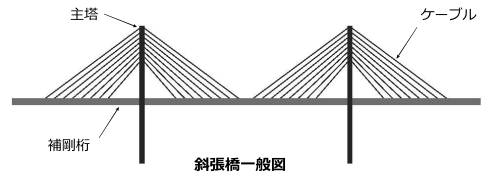

斜張橋用ケーブル

塔と桁の間を繋ぐために斜めに張られた部材のケーブルを指し、斜めに張られていることから斜ケーブルとも呼ぶこともあります。

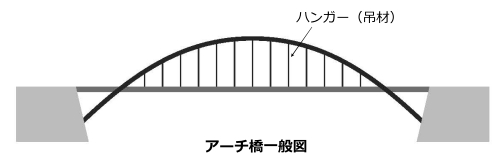

アーチ橋用ケーブル

円弧状のアーチリブと桁の間を繋ぐ吊材であり、吊橋のハンガーと同じ機能であり、吊材と呼ばれることもあります。また、ハンガーは鉛直方向だけでなく斜め方向に配置することもあります。古い橋では吊橋のハンガーと同じく、鋼棒を使用している例もあります。

橋梁ケーブルの特徴は、

・小さな断面積で高い引張強度を発揮できる点

・長尺ケーブルが製造可能な点

・柔軟性があり輸送サイズを考慮した巻き取りが可能な点

などが挙げられます。このうち、引張強度の高さに関して具体的な例を挙げると、一般的なワイヤロープに使用されているワイヤ引張強さは1570N/㎟もあります。この引張強さは一般的な鋼桁橋に使用されている鋼材の引張強さの3倍超あります。単純計算では断面を1/3にすることができるため、景観だけでなく橋上を車で走行中でも視覚的にも邪魔にならないという特徴も挙げることができます。

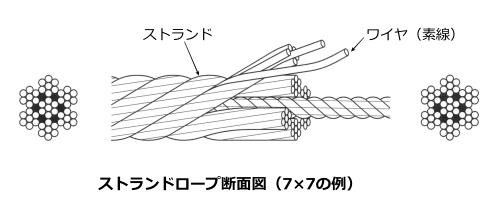

なお、前述にてハンガーに鋼棒を使う例にも触れていますが、一般的にケーブルと言えば、細径(Φ3㎜前後)のワイヤ(ケーブル材料を構成する元になるため素線とも呼びます)によりを加えてストランド(ワイヤをよって作った小束)にし、さらにストランド同士をよりあわせて一本のワイヤロープとしたものや、ワイヤ(Φ5㎜~6㎜、7㎜)によりを加えず平行状に配置して束ねたストランドをさらに橋梁規模に合わせて単一あるいは複数ストランドを一つにまとめた集合体部分を指します。つまり、橋梁としての機能を発揮している状態をケーブルと呼び、ケーブルの構成部材をワイヤ(あるいは素線)、ワイヤロープ、ストランドと呼んでいます。

「橋梁ケーブルの種類」

沢山の種類があるケーブル材料ですが、使用用途で分類すると生活に身近なエレベータ用ロープのようにかごの動きに合わせてロープ自身が動く使用例(動索とも言います)と橋梁ケーブルのように動かない構造用ケーブル材料としての使用例(静索とも言います)に分けることができます。

また、前述のエレベーター用ロープは構造上、後述するストランドロープに該当しますが、その断面はシーブ(滑車)を通過しやすいように通常、図の中心部が繊維芯で構成され、柔軟性が考慮された断面になっています。一方、構造用ストランドロープは高い引張破断荷重を求めるため、中心部は鋼製ストランドによって構成されています。

このようにストランドロープの中でも用途や必要設計荷重などによって異なる特性を持っています。後述する5種類の構造用ケーブル材料の選択においては、個々のケーブル材料の特徴を考慮することによって適切な選択をすることができます。

以下では、構造用ケーブル材料であるよりを加えたストランドロープ、スパイラルロープ、ロックドコイルロープ、よりを加えない平行線ストランドおよび被覆平行線ケーブルの特徴について紹介します。

「各ケーブル材料の特徴と用途」

構造用ストランドロープ JSSⅡ03(Stranded Rope for Structure)

1) ストランドロープとは、複数本のワイヤ(ストランドを構成する鋼線、素線)をより合わせてストランド (小束)とし、このストランドをさらに複数本(7本)をより合わせたロープです。

2) よりを加えていることによって、柔軟性が高い反面、よりに伴って素線の軸線角度が引張荷重方向とずれてしまうため、他のケーブル材料と比較すると破断荷重や弾性係数が低いという特徴があります。

3) よりを加えていることによって、取り扱い性の良さだけでなく巻き取りもしやすく山間部にもコンパクトな輸送ができることから、中小吊橋の主ケーブルやハンガーとして採用されています。大型吊橋においても後述する被覆平行線ケーブルが開発されるまでの間、鞍掛け方式と呼ぶU字状に曲げたストランドロープを主ケーブルに跨がせたハンガーとしても使用しています。さらに、明石海峡大橋では、多くのハンガーは後述する被覆平行線ケーブルですが、中央径間の一部では風によって橋軸直角方向に桁が変形した場合でもハンガー定着部近傍に発生する曲げ変形に追従しやすいという特性を活かしたハンガーとしても採用されています。

構造用スパイラルロープ JSSⅡ04(Spiral Rope for Structure)

1) 外観からわかるように、ストランドロープのような複数のストランドをより合わせた構造では無く、一本のストランドによって構成されています。このような外観から、海外ではスパイラルストランドと呼ぶこともあります。

2) ストランドロープよりもワイヤのより合わせによる影響が少なく、同一断面積の場合、破断荷重はストランドロープよりも高く、また、弾性係数も高いという機械的特性を示します。このような機械的特性を活かして完成当時、東洋一の吊橋と言われた若戸大橋(中央支間長367m、1962年完成)の主ケーブルに採用されています。

3) ストランドロープとの構造上の違いは、ストランドを構成するワイヤのより合わせ方向が各層ごとに交互に異なっている点です。ロープはワイヤによりを加えることによって作られていますが、この結果、ロープに荷重が加わるとロープ自身を回転させようとするトルク力が発生し、架設あるいはロープ端部を定着する上では、トルク力について考慮しておく必要があります。しかし、スパイラルロープは層別にワイヤのより方向を交互に変えてよっているため、各層で発生するトルクが打ち消し合わされ、ロープに発生するトルク力が最小化されるという特徴を持っています。下図ではより方向の違いを示すため、最小サイズで示していますが、層数を増やすことによって大きな引張破断荷重のスパイラルロープを製造できます。

4) 一方、ストランドロープのようにストランドそのものをより合わせていないため、ロープを回転させてしまうとワイヤ配列が乱れやすく、取り扱いにあたってはストランドロープよりも慎重に扱う必要があります。

構造用ロックドコイルロープ JSSⅡ05(Locked Coil Rope for Structure)

1) ロープ断面図に見るように、内層側と外層側では異なる断面となっています。ワイヤ断面が円形状の内層部分は各層ごとにより方向が異なるスパイラルロープの構造であり、その上に異形線と呼ばれる複雑な形のワイヤをより方向を変えてより合わせています。

2) 最大の特徴は外層側の異形ワイヤにあり、ロープの種類によって異形ワイヤの組み合わせ方が変わるものの、最外層にZ型断面のワイヤを配置することによって隣同士のワイヤを噛み合わせた(インターロッキング)構造となっており、外部からの腐食因子が侵入しにくいロープです。異形ワイヤが最外層に配置されていることによって、他のケーブル材料には無い平滑なロープ表面が作れ、ケーブル材料の中では最も塗装がし易いという特徴を持っています。

3) 機械的特性としてはトルク力が小さい点を含めてスパイラルロープと同様の特性を示します。

平行線ストランド JSSⅡ06(Pre-fabricated Parallel Wire Strand)

1) 前述したロープのワイヤよりも太径のワイヤ(Φ5~6㎜程度)を平行状に(よりを加えず)束ねているため、より合わせによる引張特性などのロスが無く、ワイヤ本数倍分の機械的特性を持つストランドとして使用できます。また、ワイヤが平行状に配置されるため、弾性係数もワイヤの弾性係数を発揮します。

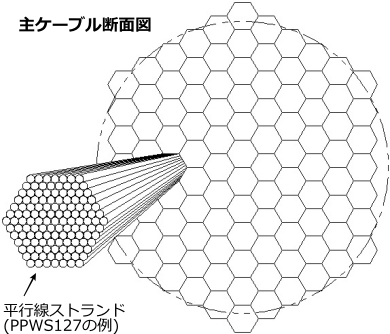

2) 平行線ストランドという名前が示すようにワイヤ(通常127本)を平行状に並べ、これを六角形状に束ねた(ストランドにした)ケーブル材料です。通常、平行線ストランドは大型吊橋の主ケーブルを構成するために使用され、必要本数架設することによって仕上げられますが、ストランドの形状が六角形になっていることによってストランド群を隙間なく積み上げる(ハニカム構造)ことができ、円形形状に仕上げた時、空隙の小さいケーブルに仕上げることができます。

3) ワイヤには亜鉛めっきが施されていますが、主ケーブル外面には別途、特殊な防食層を設けることが必要です。なお、平行線ストランド使用黎明期には少数ですが、中小規模の吊橋の主ケーブルやアーチ橋のハンガー(吊材)として、亜鉛めっきのみの防食層に期待した使用例もあります。

4) 平行線ストランドはPPWS(Pre-fabricated Parallel Wire Strand)あるいはPWSとも呼ばれ、日米で同時期に独自に開発が進められたプレファブ型のケーブル材料ですが、我が国で最初に大型吊橋に使用された実績は1973年に開通した関門橋(中央支間長712m)であり、完成当時、平行線ストランドを使用した世界最大の吊橋でした。また、同時期には、現場防食工事用にケーブルの下側に足場を必要とするものの平行線ストランドを採用した斜張橋(豊里大橋、末広大橋など)も建設されています。なお、関門橋建設において平行線ストランドの優位性が確認され、本四架橋の建設では後述する架設工法の違いによる一橋(下津井瀬戸大橋)を除いて、全ての吊橋に平行線ストランドが採用されています。

5) 吊橋のケーブル架設工法の違いから、工場で製作した平行線ストランドを架設する工法(一般的呼称:PS工法あるいはPWS工法)と架橋現場でワイヤを1本ずつ平行状に架設する工法(一般的呼称:AS工法、Aerial

Spinning Method)を区別することがありますが、工場か現場かという違いがあるものの、両工法とも平行状にワイヤを配置することを前提としている点は同じです。下津井瀬戸大橋のように本州側のケーブル定着箇所が国立公園の山腹に位置しているような特殊な架橋現場条件のケースを除き、品質の安定、工事期間の短縮という利点から、大型吊橋の架設工法はPS工法が主流になっています。一方で、本四架橋完成後、最後に建設された豊島大橋(中央支間長540m、2008年、広島県)では、米国Brooklyn橋以来、長くAS工法で採用されてきたΦ5㎜クラスのワイヤから、断面積が約2倍となるΦ7.02㎜の太径のワイヤを使ったAS工法を採用し、工事期間短縮を図っています。

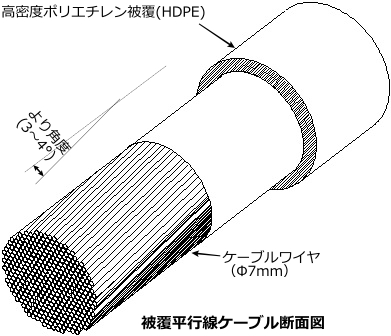

被覆平行線ケーブル JSSⅡ11(Parallel Wire Cable)

1) 被覆平行線ケーブルは、平行線ストランドと同じく工場でワイヤ(ただし、ワイヤ径はΦ5㎜の約2倍の断面積となるΦ7㎜)を束ね、両端末にはソケットが定着されている他、束ねられたワイヤの外層には高密度ポリエチレン被覆が施された現場での防食工事を不要にする我が国で開発されたケーブル材料です。

2) 大きな特徴として、工場で防食層としての被覆が施されている点、被覆した状態でリールに巻き取れるよう、かつ、平行線ストランドと同じ機械的特性が発揮できる範囲内でワイヤを束ねる際により(角度3~4°)を加えている点、吊橋に比べて活荷重比率が高い斜張橋に使用されることから両端部に定着されるソケットには高疲労強度タイプが使用される点などが挙げられます。小さなより角度を持って平行状に束ねられていることから平行線ストランドのパラレル(Parallel)と区別するためにセミパラレル(Semi-parallel)と呼ばれることもあります。

3) 1980年代後半になると、本四架橋において大型斜張橋(櫃石島橋、岩黒島橋、両橋とも中央支間長 420m、1988年)が建設され、これをきっかけとして1970年代の形式とは異なるハープ型やファン型と呼ばれる多数のケーブルを塔と桁の間に張った形式の大型斜張橋建設が始まりました。櫃石島橋、岩黒島橋のケーブルの防せいは、平行線ケーブルワイヤの外層に高密度ポリエチレン管を取り付ける構造でした。このため、ワイヤとポリエチレン管の間にできる空隙部分に樹脂を充填するという現場防食作業が残っていましたが、横浜ベイブリッジ(中央支間長460m、1989年)では、工場でケーブルワイヤの上に高密度ポリエチレンを直接押し出し被覆した被覆平行線ケーブルが採用されました。これによって、高い防食性能と現場防食作業が不要となり、その後、斜張橋だけで無く、アーチ橋や大型吊橋のハンガーとしても使用されるようになりました。なお、JSS構造用ケーブル材料規格では工場出荷時点で防食を含む橋梁ケーブルとしての機能を備えていることから、他のケーブル材料と区別してケーブルと呼んでいます。

「橋梁ケーブルの端末構造の種類」

橋梁ケーブル部材の端末には橋梁の定着構造に固定するための定着具が取り付けられています。道路橋ケーブル構造便覧(令和3年、(公社)日本道路協会)には、ケーブル材料の定着具や定着構造を含む実橋の事例を含めた詳しい内容が示されていますので、ここでは、定着方法を選択する上での参考情報について紹介します。

ソケット定着

近年、建設されている橋梁ケーブルの殆どに採用されている定着具です。その構造は内壁を円錐(くさび)状に加工したソケット本体の中に素線をほうき状にばらしたケーブル材料の端部を挿入し、ソケット本体内側とワイヤの間にできた隙間に亜鉛、亜鉛銅合金、あるいは鋼球と樹脂の組み合わた材料などを充填することによって構成されています。これによって、ワイヤと充填材が一体化した円錐コーンが作られ、荷重が作用すると荷重に比例して円錐コーン部分のくさび効果も増すという特徴を持つ定着方法です。この他、ワイヤ端末に施したボタンヘッドと呼ばれる突起物を固定する方法もあります。これらのソケット定着はケーブル材料の破断荷重に対して100%の定着効率を発揮します。

ワイヤグリップ止め

年数を経た小規模の吊橋の主ケーブル、ハンガーなどで見掛けることがあるU字形状のワイヤグリップによってロープを固定する方法。長さ調整が現場でできるという利点がありますが、定着効率が低いためケーブル部材としての設計においてはロープの破断荷重に対して定着効率を考慮する必要があります。最大の欠点としては、長い時間を経過するとロープの腐食によってロープ径が細くなる点、ワイヤグリップのねじも腐食するため増し締めも困難となる点が発生します。この結果、初期の締め付け状態の再現が困難となり長期間供用する橋では使用しない方が良い方法です。このようなことから近年、新設橋では使用されていないようです。

コッター止め

コッター止めはワイヤグリップと同じくケーブル部材の設計にあたってはロープ破断荷重に対して定着効率を考慮する必要がある他、ロープ長さ調整を現場でできるという利点があります。このコッター方式の固定メカニズムは、U字状に曲げた内側にくさび材を挿入した状態で外枠と組み合わせ、ロープに荷重が作用した時に外枠、ロープをくさび効果によって一体化、定着するものです。コッター止めを紹介する図ではワイヤグリップが1個取り付けられていますが、この取り付けタイミングはくさび効果を発揮した後(ロープに荷重が作用した後)に取り付ける必要があります。また、コッター止めの前面部にワイヤグリップを沢山取り付けるとワイヤグリップ止めと同様な状態となり、ロープに作用する力をコッターのくさび部分に伝達することができなくなります。このコッター止めの基本メカニズムは、くさび効果によってロープを定着する方式であり、前部に取り付けられているワイヤグリップはロープ端部を単に固定している程度の役割と考えられます。ワイヤグリップと同じく、コッター止めも近年、新設橋では使用されていないようです。

合金鋼圧縮止め

小径ロープの端部に使用されている例が多い、100%の定着効率を発揮する定着方法です。小規模吊橋の例では、ストランドロープとの組み合わせでハンガーや耐風支索などに使用されることが多い。定着メカニズムは定着具である合金材の片端に空けた孔の中にロープを差し込んだ後、この合金鋼材の外側から圧縮し、ロープ表面の凹凸による形状効果と摩擦力によって固定する方法です。

「橋梁ケーブルの防せいについて」

道路橋ケーブル構造便覧(令和3年、(公社)日本道路協会)には耐久性能に関する設計として各橋梁形式別、部位別に実橋の事例を含めた詳しい内容が示されていますので、ここでは、防せい方法を選択する上での参考情報について紹介します。

端末の定着具を含むケーブル部材のうち、防せいを計画する上で難易度の高い部位は次のような理由からワイヤで構成される部分となります。

1) 小径のワイヤで構成されているため表面が鋼板のように面状では無い点

2) 小径のワイヤの集合体ゆえに同じ径の鋼棒と比較すると圧倒的に表面積が広く、例えばワイヤ径Φ5㎜、127本の平行線ストランドと同断面積となる鋼棒(Φ56㎜が相当)の表面積を比較すると、平行線ストランドを構成するワイヤ群の表面積は鋼棒の11倍にもなる点

3) 加えて、このワイヤの表面積の殆どがストランドの内側に在るため、塗装のような直接的な防せい対策が難しい点

4) ケーブル部材を構成する個々のワイヤは活荷重に追従して独立して伸び縮みしている点

が挙げられます。

このように、鋼板あるいは鋼棒とは異なる性状を持つケーブル部材ゆえに、ワイヤ単位で防せいできる方法として古くから亜鉛めっきが施されてきました。ただし、亜鉛めっきが損耗(=時間経過とともに自然消耗、損傷とは異なる)しきると、耐荷力を担っているワイヤの鋼部分が腐食損傷(=赤さび)することになりますので、亜鉛めっきだけで無く複合的な防せい対策が必要です。

橋梁ケーブルの健全性点検技術の紹介

「防せい被膜の健全性評価」

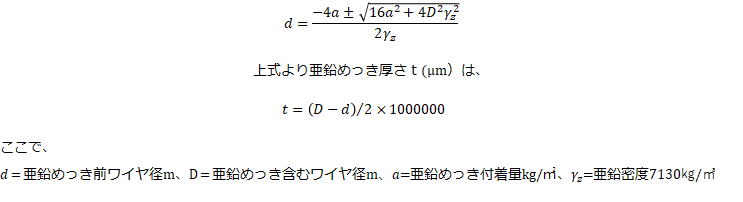

実橋のケーブル材料の健全性を直接的に評価する方法としては、外観の他、ケーブル材料を構成するワイヤの亜鉛めっき厚を測定するという方法があります。この方法は、ワイヤのような円形では無く平坦な面を想定していますがJIS

H 8501にも規定されています。

実際に、電磁膜厚計を使って測定しためっき厚さと比較するワイヤ製造時の亜鉛めっき厚は、次式を使って求めることができます。ワイヤ製作時の亜鉛めっきの管理は単位面積当たりの亜鉛めっき付着量を測定する方法によって実施されていますので、別途、亜鉛めっき付着量に相当する亜鉛めっき厚を求める必要があります。

例えば、平行線ストランドに用いる素線径5mm(D=0.005m)の場合の亜鉛めっき付着量の規定値は300g/㎡(a=0.3kg/㎡)ですので、上式を使って計算すると亜鉛めっき厚は42μmとなります。ただし、素線の亜鉛めっきは製造上、必ずしも円周方向に一様に付着しているとは限らず、ばらつくことがある点に留意してください。

「被覆ケーブルの被覆点検技術」

1980年代後半から多くの吊構造橋梁に採用されてきた現場での防食作業を不要とする被覆平行線ケーブルの点検方法について実績あるいは技術として公開されている点について簡単に紹介します。

1) ドローンを使った画像撮影

高所、長尺というケーブルの特徴に適した点検方法であり効率的である他、記録媒体に画像を残すことができるため、広く点検方法として採用されています。ただ、小さな被覆傷は苦手な面があるほか、傷を見つけた場合でも貫通孔なのか表面傷なのかまでは把握できないため、点検作業の第一段階という位置付け。

2) 被覆内空気圧入による圧力保持有無を点検する方法

アクセスが容易な桁側の被覆ケーブルの被覆に小さな孔を開け、ここから空気を圧入して圧力保持できるか否か健全性を評価する方法であり、圧力保持できなければ、どこかに腐食因子を取り込む可能性のる傷あるいは隙間があると判断。仮に貫通孔があると判断された場合でも、開口孔を通して乾燥空気を送るといった対策も講じることができる。ただし、健全部位の被覆への削孔を伴うため安易には行なわないこと、また、削孔、孔閉じを含めて専門性が高い作業となるため専門会社に依頼するなど、注意が必要です。

「ケーブル部材の健全性評価非破壊検査技術」

ケーブル部材の内部の健全性を評価するための非破壊検査技術として、渦流探傷法、全磁束探傷法が開発されている。詳細は専門会社から提供されているので省略し、ここでは現状の技術について補足紹介します。

1) 渦流探傷法

ケーブルの外層が非通電性、非磁性の被覆であれば、ケーブル内部の渦電流の流れの変化を捉えることによって、ケーブル内部の材質の違い(異材混入、材質変化)、形状の変化(腐食、割れ、傷)を調べることができる。

2) 全磁束探傷法

ケーブル内部を飽和磁化させた時、通過磁束は金属(磁性体)に比例するため、非磁性の赤さびのような腐食が発生していれば断面欠損として数値測定でき、ケーブルの有効断面について定量的な評価ができる。

現状、上記の2つの方法が非破壊でケーブル内部を調べることができる方法として実用化されていますが、どちらかの方法で全てを評価できるというものでは無く、一長一短あるのが現状です。このため、検査対象物の状態に合わせた使い分けを行なうことが推奨されます。なお、2つの方法ともにケーブルの定着具内部を調べることは難しく、断面が一様なケーブル一般部に限定されている点についても留意が必要です。